Das Bereitstellen von Geräten zum Präzisionspositionieren in einer Vakuumumgebung folgt klar definierten Bedingungen. Erstens muss eine Kontamination der Vakuumkammer mit Partikeln durch Abrieb oder Ausgasen vermieden werden, ebenso wie ein übermäßiger Wärmeeintrag. Zudem ist der Bauraum üblicherweise begrenzt. PI verfügt über langjährige Erfahrung im Bereich von Vakuumtechnologien und -anwendungen sowie über eine große Fertigungstiefe. PI bietet daher sowohl Standardprodukte als auch kundenspezifische Produkte, die genau auf die Anforderungen der Vakuumanwendung zugeschnitten sind, z.B. dank geeigneter Antriebskomponenten, Materialauswahl, Bauart und Zubehör sowie geeigneter Fertigungsprozesse und Qualitätskontrollen.

Positionierlösung für Vakuumumgebungen

PI bietet verschiedene Positionierlösungen, die für Vakuumanwendungen geeignet sind: Dazu gehören Piezoaktoren, die auch in starken Magnetfeldern und in kryogener Umgebung arbeiten können, Piezosysteme mit Stellwegen von weniger als 1,5 mm und sub-nm Präzision, verschiedene Piezomotoren mit unterschiedlicher Kraft, Dynamik und Stellwegen, motorisierte Positionierer mit speziell entwickelten DC- oder Schrittmotoren, die größere Stellwege ermöglichen, sowie parallelkinematische Hexapoden für die Positionierung in sechs Freiheitsgraden.

PI biete eine breite Palette an Produkten, die auf der Basis von >> Piezoaktoren entwickelt wurden. Piezoaktoren benötigen weder Schmiermittel noch verursachen sie Abrieb. Ihre Bewegung beruht auf dem >> Piezoeffekt und ist daher verschleißfrei. Da der Piezoeffekt auf elektrischen Feldern basiert, erzeugen Piezoaktoren keine Magnetfelder und werden auch nicht von solchen beeinflusst. Der Piezoeffekt existiert auch bei geringsten Temperaturen bis nahe 0 Kelvin. Außerdem sind die Piezokeramiken unempfindlich gegen hochenergetische Strahlung. Die >> PICMA® vollkeramischen Aktoren benötigen keine Polymerisolierung und bieten die optimalen Bedingungen für den Einsatz im Ultra-Hochvakuum: kein Ausgasen und hohe Ausheiztemperaturen von bis zu 150 °C.

Die hohe Steifigkeit von Piezoaktoren ermöglicht große Kraftentwicklung und Dynamik. Die schnelle Ansprechzeit im Mikrosekundenbereich ist eine Folge der hohen Resonanzfrequenz von mehreren hundert Kilohertz. Stellwege von Piezoaktoren liegen typischerweise bei einigen 10 bis einigen 100 μm für Linearaktoren. Biegeaktoren erreichen einige Millimeter. Piezoaktoren erreichen eine Auflösung im Sub-Nanometerbereich.

Piezokeramische Aktoren können je nach Konfiguration und Ansteuerung für translatorische, rotatorische oder kippende Bewegungen oder als Motoren verwendet werden. Die Wahl des Antriebsprinzips hängt von den benötigten Stellwegen, Kräften, Auflösungen und Geschwindigkeiten der entsprechenden Anwendung ab. Entscheidend für die Vakuumtauglichkeit eines piezobasierten Positioniersystems ist neben dem Antrieb die Auswahl geeigneter Materialien und zusätzlicher Komponenten. Daher werden vakuumtaugliche Gehäuse, Positionssensoren und Führungssysteme wie >> kapazitive Sensoren oder >> Festkörpergelenksführungen ausgewählt. Piezomotoren benötigen zudem keine Schmiermittel oder Fette für den Betrieb.

Unabhängig vom Antriebsprinzip können alle >> Piezomotoren im Vakuum eingesetzt werden und sind der Antrieb der Wahl besonders wenn Stellwege im Millimeter-Bereich benötigt werden.

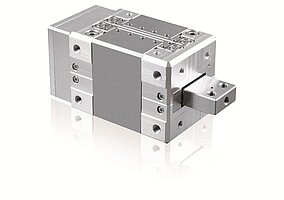

UHV bis 10-10 hPa: Das Piezosystem P-733.3 erreicht Stellwege bis zu 100 μm × 100 μm in X, Y und bis 10 μm in Z. Die integrierten Festkörpergelenksführungen sind wartungs-, reibungs- und verschleißfrei und benötigen keine Schmierstoffe. Sie sind 100 % vakuumtauglich und arbeiten in einem weiten Temperaturbereich.

PI bietet spezifische, vakuumfähige Standardprodukte für ausgewählte Produktserien, die bereits für Hochvakuum (HV) oder Ultrahochvakuum (UHV) geeignet sind. Zudem können die meisten PI Produkte auf Anfrage für die Verwendung im Vakuum modifiziert werden. Die Produkte von PI können einen Atmosphärendruck von bis zu 10-9 hPa erreichen. In einigen Fällen werden sogar 10-10 hPa erreicht.

Tabelle 1 zeigt die verschiedenen Maßnahmen, die ergriffen werden, um die entsprechende Vakuumklasse zu erreichen.

| Vakuumklasse | Motor | Messsystem | Material | Kabel und Stecker | Führungen und Spindeln | Belüftung | Ausheiztemperatur |

|---|---|---|---|---|---|---|---|

| bis 10-6 hPa | Umgefetteter Motor | Standard-Messsystem | Eloxierte Aluminium-Komponenten; Messing erlaubt; Kunststoffe erlaubt | 2 m PTFE-Kabel mit Standardstecker | Führungen und Spindel mit Vakuumfett | Zum Teil durchbohrte Schrauben | Ausheiztemperatur max. 80 °C |

| bis 10-7 hPa | HV-Motor | HV-Messsystem | Aluminium, blank; Messing erlaubt; ausgewählte Kunststoffe | 2 m PI- oder PTFE-Kabel mit UHV-Stecker | Führung und Spindel aus Edelstahl mit Vakuumfett | Durchbohrte Schrauben | Ausheiztemperatur max. 80 °C |

| bis 10-9 hPa | Spezieller UHV-Motor mit Temperatursensor | UHV-Messsystem | Aluminium, blank; Messing nicht erlaubt; keine Kunststoffe außer PEEK oder Polyimid | 2 m PI Kabel mit UHV-Stecker | Führung und Spindel aus Edelstahl mit Vakuumfett | Durchbohrte Schrauben | Ausheiztemperatur max. 120 °C mit/ 150 °C ohne Messsystem |

Tab. 1: Zeigt die verschiedenen Maßnahmen, die ergriffen werden, um die entsprechende Vakuumklasse für motorisierte Positionierer zu erreichen.

Positionierung in Hochvakuum (HV) und Ultrahochvakuum (UHV)

Wie motorisierte Positionierer den Anforderungen von Vakuum-Applikationen gerecht werden

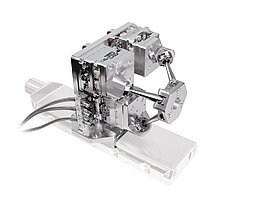

Hexapod-Plattformen werden für die Präzisionspositionierung, Justierung und Verschiebung von Lasten in allen sechs Freiheitsgraden eingesetzt, d.h. drei linearen und drei rotatorischen Achsen. Hexapoden sind >> Parallelkinematiken, d.h. die Bewegungsplattform wird gleichzeitig von mehreren Aktoren in Bewegung gesetzt. In einem parallelkinematischen Hexapod wirken alle Antriebe auf eine gemeinsame Bewegungsplattform, dies ermöglicht ein viel kompakteres Design als es mit gestapelten Systemen möglich ist. Hexapoden bieten eine hohe Steifigkeit, daher können Sie in jeder Ausrichtung montiert werden. Da nur eine Plattform bewegt wird, ist die insgesamt bewegte Masse geringer wenn verglichen mit einem gestapelten oder geschachtelten System, was zu einer geringeren Trägheit und damit zu einer höheren Dynamik führt, die für alle Bewegungsachsen gleich ist.

Hexapoden können je nach Ausführung Lasten von wenigen kg bis zu einigen Hundert kg, oder sogar mehreren Tonnen in beliebiger Raumorientierung, unabhängig von der Montageausrichtung, im Submikrometer-Bereich positionieren. Richtig konzipiert, sind Hexapoden für Anwendungen im Vakuum geeignet und können mit Hilfe von Elektromotoren oder piezoelektrischen Antrieben und vakuumtauglicher Sensorik an verschiedene Vakuumklassen angepasst werden.

Um die erforderliche Vakuumklasse zu bestimmen, ist es notwendig, die Applikation möglichst gut zu kennen. Zum Beispiel EUV Lithographie, die Fertigung mikroelektronischer Schaltkreise oder die Materialanalyse mit SEM (Scanning Electron Microscopy) stellen unterschiedliche Anforderungen an den Druckbereich, aber auch an die zulässigen Reststoffe in der Vakuumkammer. Daher ist die Ausgasrate eine weitere relevante Spezifikation. Oftmals ist der Partialdruck von Kohlenwasserstoffe entscheidend. Da er den Druck innerhalb des Systems beeinflusst (gemeinsam mit der Kapazität der Vakuumpumpe), verhindert das Ausgasen ein schnelles Erreichen niedriger Druckwerte. Zudem können sich die ausgasenden Bestandteile auf den Oberflächen der optischen Elemente oder anderer empfindlicher Geräte ablagern und diese dadurch verdecken oder beschädigen. Das bedeutet, dass das Restgas nur sehr wenige oder gar keine HCs und keine Metalle mit hohem Dampfdruck, etwa Zink, Blei oder Cadmium, enthalten darf.

Vakuum ist der Zustand eines Gases, wenn der Druck des Gases in einem Behälter und damit die Partikelzählungsdichte niedriger ist als außerhalb oder wenn der Druck des Gases niedriger als 300 mbar ist, d.h. kleiner als der niedrigste Druck des atmosphärischen Drucks auf der Erdoberfläche {DIN 28400}. Es wird gemessen in [hPa], [mbar] oder [Torr]. Es werden verschiedene Stufen an Vakuumklassen definiert: grob, fein, hoch, ultrahoch und extremhoch (siehe Tab. 2). PI bietet Standardprodukte für ausgewählte Produktserien, die bereits für den Hochvakuum (HV) oder Ultrahochvakuum (UHV) Zustand geeignet sind. Zudem können die meisten PI Produkte auf Anfrage für die Verwendung im Vakuum modifiziert werden. Die Produkte von PI können einen Atmosphärendruck von bis zu 10-9 hPa erreichen. In einigen Fällen werden sogar 10-12 hPa erreicht.

| Vakuumklasse | Abk. | hPa | mbar | Torr |

|---|---|---|---|---|

| Grobes Vakuum | GV | 300 bis 1 | 300 bis 1 | 225 bis 0,75 |

| Feinvakuum | FV | <1 bis 10-3 | <1 bis 10-3 | <0,75 bis 7,5 × 10-4 |

| Hochvakuum | HV | <10 -3 bis 10 -7 | <10-3 bis 10-7 | <7,5 × 10-4 bis 7,5 × 10-8 |

| Ultrahochvakuum | UHV | <10-7 bis 10-12 | <10-7 bis 10-12 | <7,5 × 10-8 bis 7,5 × 10-13 |

| Extremhochvakuum | XHV | <10-12 | <10-12 | <7,5 × 10-13 |

Tab. 2: Definition der Vakuumklassen

Wie man die Herausforderungen von Vakuumanwendungen überwindet

Da das Ausgasen beim Schaffen und Aufrechterhalten von sauberen Hochvakuum-Umgebungen eine große Herausforderung darstellt, ist die richtige Auswahl der Materialien und Verfahren bei der Entwicklung und der Herstellung von Vakuumsystemen essenziell. Bei der Herstellung von Produkten für das Hochvakuum (HV) oder Ultrahochvakuum (UHV) muss folgendes berücksichtigt werden: die Materialauswahl, der Aufbau sowie die Herstellungs- und Kommissionierungsprozesse.

Das Material darf nicht ausgasen und muss hitzebeständig sein, um ein für höhere Vakuumklassen nötiges Ausheizen zu überstehen. Jedoch muss die geforderte Präzision und hohe Positionsauflösung sowie die Ablaufebenheit erhalten bleiben.

Gewöhnliche elektrische oder elektronische Ausrüstung, zum Beispiel, enthält Komponenten, die für Vakuumanwendungen entweder gar nicht oder nur bedingt geeignet sind. Diese umfassen Kabel, Motoren, Messsysteme, Stecker oder Endschalter. Für all diese Komponenten implementiert PI spezifische Produkteigenschaften, die die Ausgasung deutlich reduzieren und so eine sauberere Vakuumumgebung schaffen.

Die für Vakuum-Positioniersysteme verwendeten Materialien sind daher Aluminiumlegierungen, Edelstahl, Titan oder Bronze. Die Oberflächenbehandlung ist auf die Vakuumklasse abgestimmt, z. B. ist die Oberfläche für höhere Vakuumklassen nicht beschichtet sondern aus blankem Aluminium oder Elektropolitur. Für die Verwendung in HV und UHV werden spezielle Vakuumschmiermittel verwendet. Auf Wunsch kann das Schmiermittel bei der Auftragsvergabe definiert werden. Vakuum-Kabelisolierung besteht aus Materialien wie PTFE oder FEP (Teflon), und auch aus Polyimid (Kapton) oder PEEK. Der Einsatz von Klebstoffen wird so weit wie möglich reduziert.

Der Austausch von Standardmaterialien durch vakuumtaugliche Materialien ist eine strikte Anforderung für den Aufbau von Vakuumtischen. Eine weitere Anforderung ist die Verringerung und Verkleinerung der Oberfläche des Systems.

Zusätzlich muss sorgfältig darauf geachtet werden Lufteinschlüsse zu vermeiden, da diese wie scheinbare Lecks im Vakuum wirken.

Die eingeschlossene Luft kann nicht leicht abgepumpt werden, da nur schmale Verbindungen zur Vakuumkammer bestehen. Dadurch gibt es eine Verzögerung beim Erreichen des benötigten Vakuums.

Die eingeschlossenen Gasvolumen entstehen üblicherweise durch nicht oder nur schlecht belüftete Gewindesacklöcher. Diese befinden sich entweder an der Spitze einer Schraube oder unter dem Rand des Schraubenkopfes. Zudem werden scheinbare Lecks häufig durch Löcher, die beim Befestigen des Positionierers auf der Grundplatte abgedeckt werden oder durch die Befestigung einer Probe auf dem Positionierer verursacht. Wenn scheinbare Lecks durch Schrauben verursacht werden, wird z.B. die Verwendung von belüfteten Schrauben empfohlen.

Genauso wichtig wie die Designprinzipien sind die Bedingungen und Handhabungsvorschriften für Vakuum-Positioniersysteme. Vakuumversteller werden unter Reinraumbedingungen montiert. Alle Komponenten werden im Ultraschallbad gereinigt. Der Versand erfolgt in einer partikelfreien Verpackung. Bevor ein Vakuumpositionierer montiert wird, werden alle rein metallischen Komponenten einer Reinigung in einem Ultraschallbad unterzogen. Elektrische und elektronische Einheiten werden sauber gewischt. Gefettete Standardbauteile wie Lager oder Führungen werden entfettet, gereinigt und mit speziellem Vakuumfett neu geschmiert. Die per Ultraschall gereinigten Bauteile werden in einer Klimakammer getrocknet.

Die Montage des Tisches wird in einem >> Reinraum oder in einer Flowbox durchgeführt. Nach der Montage muss der Tisch einen Funktionstest in einer sauberen Umgebung durchlaufen. Vakuumtests werden für jede Art von Tisch durchgeführt sowie wenn vakuumkritische Änderungen am Produkt vorgenommen werden. Nach der Montage wird das System in vakuumdichten Beuteln verpackt und so vor Schmutz, Luft und Feuchtigkeit geschützt. Zuerst durchläuft der Tisch jedoch einen Ausheizprozess in einer Klimakammer. Nach der Verpackung und Versiegelung in einem inneren Beutel wird der Tisch in einem zweiten, äußeren Vakuumbeutel verpackt und dann vollständig vakuumversiegelt.

Vakuumtaugliche Produkte werden bei PI standardmäßigen Prüfungen unterzogen. Zudem können individuell angepasste Prüfungen für einzelne Vakuumanwendungen in Auftrag gegeben werden. PI verfügt über diverse Vakuumkammern mit verschiedenen Volumen für das Ausheizen und die Restgasanalyse.

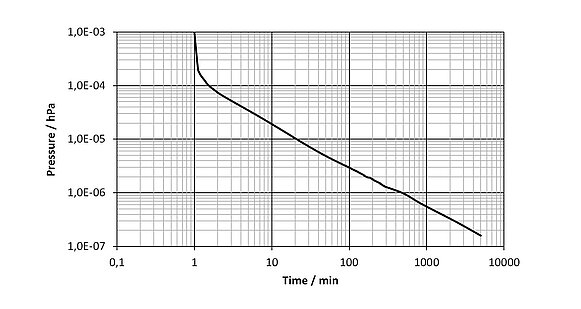

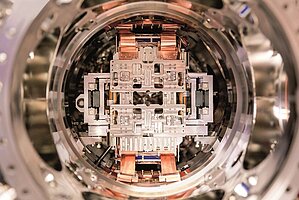

Zur Prüfung einzelner Bauteile oder kleinerer Tische steht eine Kammer mit einem Volumen von etwa 10 Litern zur Verfügung. Die kleine Vakuumkammer ist mit einem Pumpenstand ausgestattet, der aus einer Turbomolekularpumpe mit einer Kapazität von 400 l/s (N2) und einem Drucksensor zur kontinuierlichen Druckmessung besteht, sodass Druck von weniger als 10-10 hPa erreicht werden kann. Eine Heizvorrichtung ermöglicht Ausheiztemperaturen von bis zu 200 °C.

Eine große Kammer mit einem Volumen von 260 l steht für große Tische von einer Länge von bis zu 800 mm, Hexapoden und Mehrachssysteme zur Verfügung. Ein Pumpenstand mit einer Turbomolekularpumpe mit einer Kapazität von 700 l/s (N2) und einem Drucksensor ermöglicht Prüfungen bis hinab zu 10-9 hPa. Mit dem integrierten Heizsystem sind Ausheiztemperaturen von bis zu 150 °C möglich.

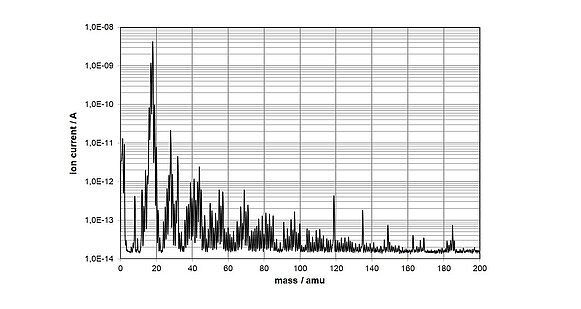

Betriebsprüfungen im Vakuum an Tischen und Flanschen verschiedener Größen sind für Motornennstrom, Linearencoder, Endschalter, Temperatursensoren usw. mit verschiedenen Durchführungen möglich. Falls interferometrische Messungen oder die visuelle Prüfung von Prozessen erforderlich sind, können beide Kammern mit einem Sichtfenster ausgestattet werden. Für die RGA (Restgasanalyse) zwischen 1 amu bis 200 amu steht ein Quadrupol-Massenspektrometer zur Verfügung, das an beide Kammern angebracht werden kann.

PI klassifiziert und verifiziert die Vakuumprodukte durch Vakuumdruckmessungen und RGA (Restgasanalysen) in den Vakuumkammern. Abhängig davon, welche Vakuumklasse erreicht werden soll, werden die Kammern und Tische entsprechend ausgeheizt.

Vakuumanwendungen

Vakuumanwendungen werden aufgrund neuer Technologien, deren Funktionsprinzipien auf einer Umgebung im Vakuum beruhen, immer wichtiger.