Vollautomatisiertes Testen von SiPh auf Waferebene

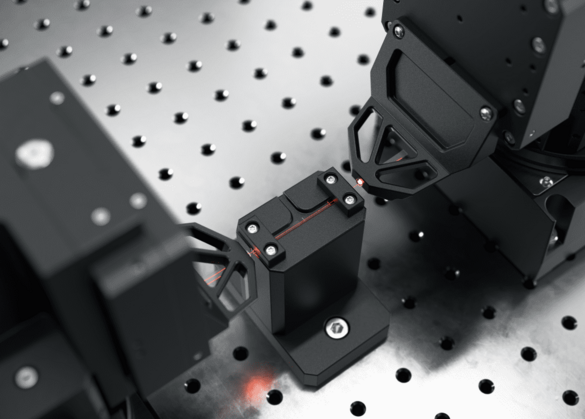

Die wirtschaftliche Massenproduktion von Siliziumphotonikkomponenten (SiPh) erfordert eine Hochgeschwindigkeitsausrichtung mit Genauigkeiten im Nanometerbereich. Auf einem Wafer befinden sich mitunter tausende von photonischen Strukturen. Je schneller die Ausrichtung der signalführenden Glasfasern zum photonischen Schaltkreis erfolgt, umso schneller und damit wirtschaftlicher die Prüfung. Testgeräte müssen eine Kombination von hoher Geschwindigkeit und Präzision mit geeigneter Sensorik aufweisen, um einen direkten Kontakt von Sonde und Wafer zu verhindern und so die Entstehung von Partikeln sowie Beschädigungen von Chipstrukturen zu vermeiden.

Die Integration photonischer Elemente auf einem Siliziumchip oder Chiplet stellt bereits auf Waferebene eine Vielzahl von Herausforderungen an die Prüftechnik für diese Elemente. Faserpositioniersysteme müssen in der Lage sein, hochflexibel auf unterschiedliche Chipdesigns zu reagieren. So erfordern Kantenemitter beispielsweise eine horizontale Ausrichtung der Testfaser, während Gitterkoppler auf Waferebene eine vertikale Ausrichtung erfordern. Mittels der Ausrichtung von Kantenemittern wird zudem auch die Prüfung auf Chiplevel möglich. Automatisierung ist ein Schlüsselfaktor bei der Optimierung dieser Prozesse, besonders auf der Produktionsebene.

Prober für die Entwicklung: Waferprüfung in der Entwicklungsphase des Chiplayouts

Das Testen auf Waferebene unterstützt die Entwicklung von Chip- oder Strukturlayouts durch das Validieren ihrer Funktionsfähigkeit. Während der Forschungs- und Entwicklungsphase werden Siliziumphotonikwafer vermehrt getestet, da Designs überarbeitet, neue Fertigungstechniken erprobt und Geräteleistungen optimiert werden müssen. Nach jedem Fertigungszyklus oder nach wichtigen Designänderungen wird getestet, wie sich diese auf die Produktcharakteristika auswirken. Lösungen, die den Ausrichtungsprozess schneller machen, helfen bei der Beschleunigung von Entwicklungszyklen und verkürzen damit die Marktreife beträchtlich.

Die Entwicklungsphase in der Herstellung von SiPh-Komponenten erfordert daher leistungsstarke Ausrichtungssysteme, die in der Lage sind, Präzisionsausrichtungen im Subnanometer- oder Nanometerbereich über sechs Freiheitsgrade und bei geringer Einfügungsdämpfung, hoher Bandbreite, geringem Übersprechen (Crosstalk) und hoher Effizienz auszuführen. Die Anwendung verlangt zuverlässige Fehleridentifikation, um den Fertigungsprozess für beliebige Leistungszahlen zu optimieren und Ertrag sowie Qualität des Produkts insgesamt zu verbessern.

Prober für die Produktion: SiPh-Teileprüfung im laufenden Betrieb

In den Waferteststationen für die Produktion werden Siliziumphotonikteile bei hoher Einschaltdauer und in wiederholten, regelmäßigen Abständen während des Dauerbetriebs geprüft. Um Konstanz und Zuverlässigkeit der produzierten SiPh-Bauteile zu gewährleisten, ist es sehr wichtig, deren Leistung zu überwachen, Mängel zu entdecken und Qualitäts- und Ertragsstandards stabil zu halten.

Prober für die Produktion benötigen Testsysteme mit großer Genauigkeit und Nanometer- bis Mikrometerpräzision, um eine reproduzierbare, zuverlässige Prüfung und Charakterisierung für alle mikrooptischen Elemente sicherzustellen und um Ertrag und Produktqualität verbessern zu können. Hohe Durchlaufzyklen und Dauerbetrieb erfordern eine hohe Dynamik und verschleiß- und wartungsfreie Systeme zur Vermeidung von Ausfallzeiten. Automatisierte Wafertestsysteme sind mit hochentwickelten Softwarefunktionen für Datenerfassung, Analyse und Visualisierung ausgestattet.

Steigerung von Leistungsfähigkeit, Zuverlässigkeit und Durchsatz beim Testen von SiPh-Wafern

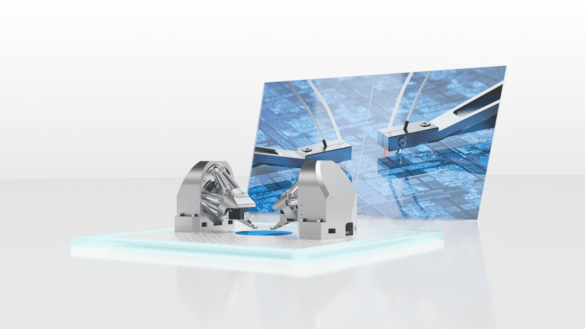

Um sich ändernden Marktanforderungen und der entsprechenden Anpassung der Prüfprozesse gerecht zu werden, sind flexible Lösungen nötig. Die FMPA-Systeme von PI positionieren Glasfaser und photonische Strukturen im Siliziumphotonik-Waferprober in Bruchteilen einer Sekunde und reduzieren so die Testzeit für einen Wafer auf Stunden oder Tage statt Wochen oder sogar Monate. Für den Fall, dass bei einem System die Priorität eher auf der Kostenseite statt auf Geschwindigkeit oder Leistung liegt, haben wir ebenfalls eine Lösung für Sie — unser modulares Portfolio ermöglicht es den Nutzern, ihre Prüftechnik an sich verändernde Bedarfe anzupassen – ohne größere Änderungen in der Infrastruktur. Je nach Anwendung können verschiedene Ausrichtungslösungen von PI eingesetzt werden.

Mehrere Kanäle, mehrere Elemente sowie mehrere korrespondierende Ein- und Ausgänge, die über mehrere Freiheitsgrade auszurichten sind, und alle benötigen eine optimale Ausrichtung — eine sehr zeitaufwändige und kostenintensive Aufgabe. Die Mehrkanal-Photonikausrichtungssysteme (FMPA) und die im Controller integrierten einzigartigen, eigenentwickelten Ausrichtungsalgorithmen von PI ermöglichen automatische simultane Ausrichtungsvorgänge über mehrere Kanäle, Geräte und Freiheitsgrade. Sie optimieren so die Gesamtausrichtung in einem einzigen schnellen Schritt. Dauer und Kosten können so um bis zu 99 Prozent reduziert werden im Vergleich zu herkömmlichen Serienlösungen.

Für die Ausrichtung von faseroptischen Komponenten in der Großserienfertigung mit strikten Sauberkeitsanforderungen bietet PI hochentwickelte Bewegungslösungen passend für den schnellen automatisierten Dauerbetrieb und konzipiert aus verschiedenen Antriebs-, Führungs- und Sensoriktechnologien. Komplementiert durch spezielle eigenentwickelte Ausrichtungsalgorithmen für die simultane Optimierung beliebiger Leistungszahlen können unsere Lösungen den Durchsatz um mehr als das Hundertfache erhöhen im Vergleich zu herkömmlichen Ausrichtungssystemen.

Nicht alle Prozesse in der Photonikproduktion benötigen maximalen Durchsatz und maximale Genauigkeit. Unser Portfolio umfasst auch kostengünstige Ausrichtungssysteme, die auf modularen Präzisionspositionierern basieren und so dennoch die Vorteile des leistungsstarken PI Motion Controllers und der prämierten integrierten Ausrichtungsalgorithmen mitbringen.

Haben Sie Fragen zu unseren Lösungen? Unsere Spezialisten helfen Ihnen gerne weiter!

Kontakt aufnehmen!