Mit schnellen und präzisen Bewegungssteuerungslösungen die Herausforderungen bei der Herstellung von MicroLEDs überwinden

Leichteres und flexibleres Design, geringerer Energieverbrauch, höhere Auflösung und noch mehr Kontrast und Brillanz: Das sollen künftige Display-Technologien leisten, um die Anforderungen an Funktion, Handhabung und Lebensdauer zu erfüllen. So geht es beispielsweise darum, die augennahe und blickwinkelunabhängige Anzeige von Head-Up Displays für Augmented- und Virtual-Reality-Anwendungen weiter zu verbessern, Wearables wie Smartwatches kompakter, robuster und energieeffizienter zu machen, aber auch Farbintensität und Strahlkraft großflächiger Bildschirme und Anzeigetafeln weiter zu steigern.

Display-Technologien im Vergleich: LCD – LED – OLED – MicroLED

Aktuell dominieren Flüssigkristalldisplays (Liquid Crystal Display – LCDs) den Markt. Bei dieser Technologie wird jeder Bildpunkt durch drei Subpixel in den RGB-Farben Rot, Grün und Blau erzeugt. LEDs, d. h. lichtemittierende Dioden, kommen dabei nur als weiße Variante zur Hintergrundbeleuchtung zum Einsatz. Zwar lassen sich auch farbige LEDs herstellen, aber aufgrund der Größe eignen sie sich nur für großflächige Bildschirme.

MicroLED-Displays bestehen aus Anordnungen mikroskopischer kleiner roter, grüner und blauer LEDs, wobei jede LED ein Pixel auf dem Display darstellt. Die Pixel sind selbstleuchtend, dimmbar und komplett abschaltbar, ähnlich wie bei OLED- und Plasmabildschirmen, und benötigen deshalb keine Hintergrundbeleuchtung. Im Gegensatz zu OLEDs basieren MicroLEDs auf der Galliumnitrid-LED-Technologie, die eine bis zu 30-mal höhere Gesamthelligkeit sowie eine höhere Effizienz in Lux/W und damit einen geringeren Stromverbrauch als OLEDs bietet. Ein wesentlicher Vorteil von MicroLEDs sind auch die höhere Farbsättigung und die geringere Empfindlichkeit gegenüber Sauerstoff und Feuchtigkeit, so dass eine Verkapselung nicht erforderlich ist.

Herausforderungen für die Produktion

Ein MicroLED-Display besteht aus Millionen winziger Pixel. Um das Potenzial der MicroLED-Technologie auszuschöpfen und eine wirtschaftliche Massenproduktion zu ermöglichen, müssen Hersteller eine Reihe von Herausforderungen bewältigen, die sich aufgrund der extremen Größe, Funktion und Menge der Komponenten ergeben.

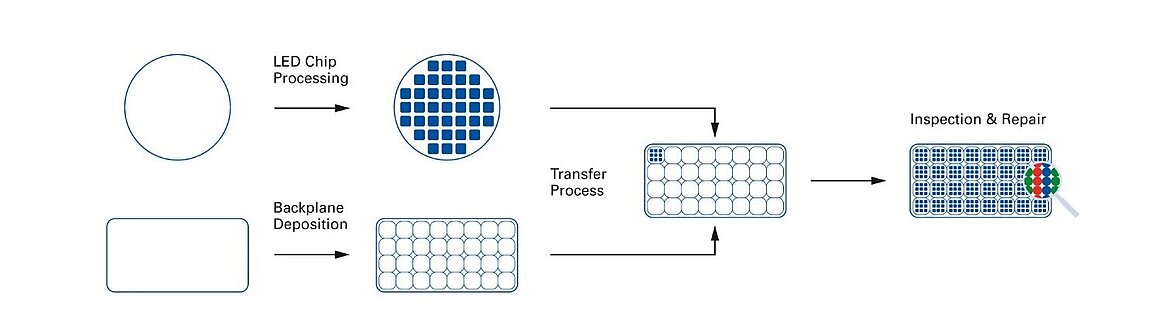

Um ein Display herzustellen, müssen zunächst MicroLED-Wafer durch epitaktisches Wachstum erzeugt werden. In einem speziellen Pick-and-Place-Verfahren werden dann jeweils abertausende wenige Mikrometer große LED-Chips (Arrays) aufgegriffen und auf ein Substrat oder eine Backplane übertragen. Dies erfordert einen schnellen, präzisen und zuverlässigen Transferprozess – eine der Hauptherausforderungen der MicroLED-Produktion. Für die Platzierung der einzelnen Arrays werden Geräte benötigt, die mit einer Genauigkeit von ±1,5 µm positionieren können. Das bedeutet, dass die Hersteller Verfahren entwickeln müssen, die eine hohe Qualität mit mikroskopischer Genauigkeit liefern und gleichzeitig die Geschwindigkeit der Massenproduktion erreichen.

Ein weiterer kritischer Punkt ist die Pixelausbeute. Tote Pixel können in verschiedenen Stadien der Herstellung auftreten, so dass Inspektion und Reparatur nicht nur am Ende des Prozesses, sondern während der gesamten Produktion erfolgen müssen, um eine einheitliche Leuchtdichte (Helligkeit) und Wellenlänge (Farbe) sicherzustellen. Um eine Rate von weniger als fünf toten Pixeln pro RGB-Farbbildschirm mit voller Auflösung (FHD) (1920 x 1080 Pixel) zu erreichen, ist eine Ausbeute von 99,9999 % erforderlich.

Für die Inspektion können beispielsweise bildgebende Systeme die Leuchtdichte von MicroLED-Chips erfassen und analysieren. Auch hier besteht die Herausforderung in der erforderlichen Präzision und Geschwindigkeit. Aktuelle Lösungen für die Reparatur von MicroLEDs sind Technologien wie ultraviolette Strahlung oder selektive Lasertechniken.

Um den hohen Anforderungen an Präzision und Geschwindigkeit gerecht zu werden, unterstützt PI Forschungsgruppen und Hersteller weltweit mit Bewegungs-, Steuerungs- und Softwarelösungen. Aufgrund langjähriger Erfahrung im Bereich der Präzisionspositionierung, einem breiten Technologieportfolio und einer hohen Fertigungstiefe ist PI in der Lage, den am besten geeigneten Lösungsansatz für die Kundenanwendung zu finden.

Parallelkinematische Systeme wie Hexapoden sorgen für eine präzise Ausrichtung zwischen LED und Substrat. Luftgelagerte Bewegungsplattformen bieten eine anspruchsvolle kontinuierliche XY-Genauigkeit zwischen den Wafern, und für hohe Geschwindigkeiten bei Genauigkeiten im einstelligen Mikrometerbereich bieten Gantry-Systeme die optimale Performance.

Die Systemingenieure von PI unterstützen die Kunden sowohl in der Design- als auch in der Planungsphase ihrer Produktion. Das PI Team ist in der Lage, kundenspezifische Lösungen zu konfigurieren, die Produktionsprozesse weiter zu optimieren und die Kommerzialisierung einer neuen Generation von Displays voranzutreiben. Weltweite Produktions- und Servicestandorte stellen sicher, dass Zuverlässigkeit und Qualität der Lieferung und Leistung gewährleistet sind – auch bei wechselnden Anforderungen und Produktionsvolumen.

Haben Sie Fragen zu unseren Lösungen? Unsere Spezialisten helfen Ihnen gerne weiter!

Kontakt aufnehmen!